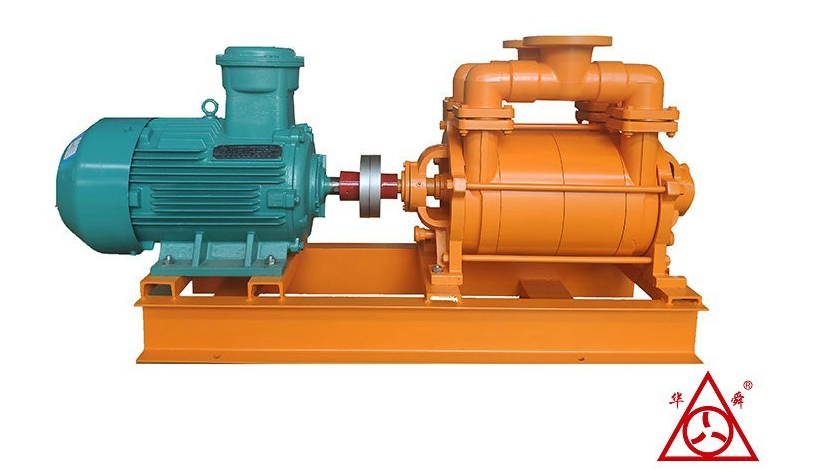

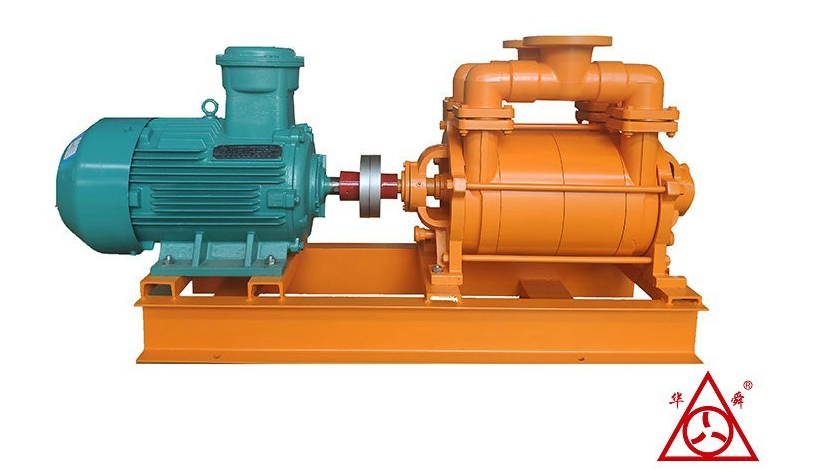

在电镀、化学镀等表面处理工艺中,镀液循环过滤系统是保障镀层质量、提高生产效率的关键环节。该系统旨在持续去除镀液中的颗粒杂质,保持溶液成分均匀和清洁。然而,作为该系统核心动力源的防腐蚀水环泵,却长期面临着镀液强腐蚀性的严峻考验。

一、镀液循环工况

要理解防腐蚀水环泵的价值,首先需认清镀液循环工况的苛刻性:

复杂的化学腐蚀:

强酸性:如镀铬、镀镍中的铬酸、硫酸、盐酸等。

强碱性:如碱性镀锌、镀铜中的氢氧化钠等。

氧化性与络合剂:多种添加剂、络合剂加剧了介质的复杂性。

潜在的气相腐蚀:

防腐蚀水环泵在抽吸过程中,会不可避免地吸入镀液挥发的酸雾、碱雾。这些腐蚀性气体在泵腔内冷凝,会对泵的内部造成攻击,其危害甚至比液相更甚。

温度与磨损:

镀液通常在一定温度(如40-70℃)下工作,高温会加速化学腐蚀速率。同时,若过滤系统失效,微量颗粒物被吸入泵内,还会产生磨蚀问题。

在此环境下,铸铁、碳钢等普通材质会在短时间内发生腐蚀,导致泵体穿孔、叶轮损坏、性能急剧下降,不仅维修成本高昂,更可能导致整槽贵金属镀液报废的生产事故。

二、耐蚀性解析

防腐蚀水环泵的耐蚀性,并非单一技术的成果,而是材料科学与泵设计技术的结合。

1.核心材料的“被动防御”

防腐蚀水环泵的耐蚀性根基在于与介质接触的关键部件采用了高性能耐腐蚀材料。

不锈钢系列:

304不锈钢:对一般性氧化性酸和碱有良好的耐受性,可作为轻度腐蚀环境的入门选择。

316/316L不锈钢:因添加钼元素,其抗点蚀和缝隙腐蚀的能力显著增强,是应对多种镀液(特别是含氯离子)的标准且经济的选择。

高分子塑料系列:

PP(聚丙烯):对绝大多数无机酸、碱、盐溶液具有优异的耐腐蚀性,成本低,是强碱工况的优选。

PVDF(聚偏氟乙烯):堪称“塑料王”之一,其耐腐蚀性能尤为优良,可耐受铬酸、强氧化性酸、卤素及有机溶剂,是应对强腐蚀性镀液的解决方案。

2.结构与设计的“主动防护”

简单的结构:水环泵本身结构简单,转动部件少,与介质接触的部件主要是泵体和叶轮,这从根本上减少了可能被腐蚀的薄弱点。

工作液(水环)的屏障作用:泵内持续循环的工作液形成了一个动态的“液环”,这不仅创造了真空,也在泵体内壁与腐蚀性气体之间形成了一道保护屏障,稀释并快速带走可能冷凝的微量腐蚀性物质。

三、防腐蚀水环泵在镀液循环中的核心优势

耐腐蚀寿命:防腐蚀水环泵采用316L不锈钢或PVDF等材质的泵,在正确的选型和操作下,其使用寿命可比普通泵延长数倍甚至数十倍,大幅降低设备全生命周期成本。

较高的运行可靠性:耐腐蚀材质从根本上避免了因突然腐蚀穿孔而导致的意外停机,保障了电镀生产线的连续、稳定运行。

维护简便,成本低廉:主要过流部件耐腐蚀,日常维护通常只需关注轴承和机械密封,维护周期长,备件更换成本相对可控。

安全保障:避免了因泵体腐蚀泄漏导致的镀液喷洒风险,保护了生产环境和操作人员安全。

在镀液循环这一充满挑战的领域中,防腐蚀水环泵凭借其以耐腐蚀材料为核心的被动防御,和以简单结构与水环屏障为特点的主动防护,展现出适应性与耐久性。它已从一个简单的真空发生设备,演进为保障电镀生产质量、提升效率与安全性的战略性资产。正确选型与应用的防腐蚀水环泵,无疑是征服镀液腐蚀挑战、实现稳定有效生产的可靠基石。